2020年的這次突發(fā)疫情����,對于國內(nèi)大部分制造業(yè)來說無疑是殘酷的�����,筆者的好多客戶都無法開工,廠內(nèi)堆積大量的訂單無法按時生產(chǎn)交付��,企業(yè)管理者都是焦頭爛額�����。2019年���,汽車制造業(yè)下滑嚴重,仿佛每年大家都在說“今年冬天特別冷”�����,制造業(yè)近些年都是“寒冬”��。越是在當今競爭激烈的狀況下,企業(yè)想要生存��,想要處于領(lǐng)先地位�,精益這個詞再次被大家關(guān)注,那么今天我們談一下精益維修(Lean Maintenance)���。

這個概念最早來源于豐田生產(chǎn)方式(TPS)在維修領(lǐng)域的運用。在精益領(lǐng)域的維修就是關(guān)注價值�。

1)從成本的思維轉(zhuǎn)換成價值思維。傳統(tǒng)維修預(yù)算的關(guān)注點主要是降低成本�,但也要看到它能夠給組織或者客戶創(chuàng)造多少價值這一積極的方面�����。

2)強化維修組織����。精益維修要為客戶創(chuàng)造附加值���,要把維修組織看成是重要合作伙伴�����。

3)對產(chǎn)能提升做出貢獻。精益維修通過精益文化和工具的體導人提升設(shè)備可靠性��,減少停機損失而為產(chǎn)能和效益提升做出貢獻。

4)以少得多��。通過良好精益思想和工具的應(yīng)用���,可以較少者設(shè)備生產(chǎn)更多產(chǎn)品,以優(yōu)化備件管理�,降低庫存�����。

5)簡化工作����。通過知識共有化����,包括維修任務(wù)的描述、管理流程計劃��、工具的運用����,簡化工作。

廣義的精益維修是一個三維的概念�, 它體現(xiàn)在以下方面:

1)從設(shè)備全壽命周期上尋求精益�����。在設(shè)備全壽命周期管理 的各個環(huán)節(jié)���,包括設(shè)備規(guī)劃���、選型招投標決策����、安裝、使用���、維護��、修理�����、改造�����、淘汰�,都存在降低浪費和創(chuàng)造價值的空間�����,都可以尋求精益����。

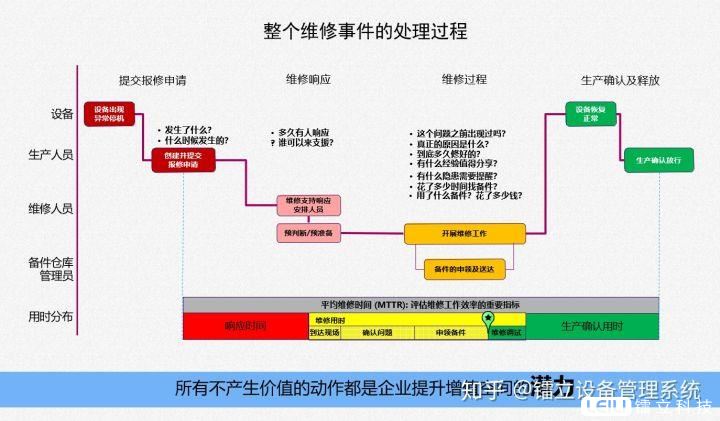

2)從維修管理流程上尋求精益�����。維修管理流程實際上就是從維修策略制定��、信息采集����、故障診斷����、維修組織設(shè)計���、維修資 源配置、維修流程���、維修技術(shù)和驗收標準�,還包括設(shè)備管理KPI評價以及激勵等全過程,這也是PDCA循環(huán)在設(shè)備管理在邏輯軸上的延伸���。每個環(huán)節(jié)都存在精益的內(nèi)容。例如��,不同的策略其投入產(chǎn)出比不同:不同的維修組織結(jié)構(gòu)和維修資源配置會產(chǎn)生不同的維修成本;不同的KPI評價引導不同的結(jié)果�����。

3)從資源要素上尋求精益��。資源是維修效果的保證�����。維修 資源包括維修設(shè)備���、備件、材料��、能源��、技術(shù)服務(wù)���、信息、人工����、知識、關(guān)系等����。合理配置不同的維修資源,充分發(fā)揮企業(yè)內(nèi) 部維修資源的效率��,挖掘維修資源的價值�����,也是精益維修的重要任務(wù)��。例如��,備件庫存的優(yōu)化可以在保證檢修的前提下使維修備 件庫存和流動資金占有最小化;有效地將企業(yè)內(nèi)部員工自主維護�����、外部合同化維修與企業(yè)內(nèi)部專業(yè)維修隊伍合理搭配,可以使 維修成本最小化�、維修效率最大化;做好維修知識資產(chǎn)的發(fā)掘���、 儲存����、分享�、標準化和培訓����,可以大大提升管理效率,減少重復(fù) 性差錯���,提升維修組織的整體水平�����。

利用信息化系統(tǒng)����,建立設(shè)備全生命周期相關(guān)信息��,通過數(shù)據(jù)收集�,系統(tǒng)自動分析維修過程數(shù)據(jù)��,及時發(fā)現(xiàn)維修管理中的短板問題�����,助力企業(yè)精益維修��。